En el desarrollo de la Gestión Empresarial, para dar respuesta a procesos de toma de decisiones cada vez más complejos, han surgido diversas filosofías o modelos de gestión, que buscan incrementar la competitividad de las organizaciones en un mundo cada vez más dinámico y global.

Algunos de estos modelos se han ido transformando a lo largo de tiempo y fusionándose entre sí, adaptando los principios y prácticas al contexto de las organizaciones. Por ejemplo, el modelo de producción en masa de Ford sentó las bases del TPS (Toyota Production System), que posteriormente sería conocido en todo el mundo como Lean. Del mismo modo, los principios del TQM (Total Quality Management) sirvieron como fundamento para el nacimiento de Six Sigma. Nos interesa hablar particularmente de un modelo que ha resultado de la combinación de los dos anteriores y que ha logrado gran aceptación a nivel mundial, al haber demostrado su gran poder para generar impacto en los resultados de negocio y las operaciones. Nos referimos a Lean Six Sigma.

El enfoque Lean nace en Toyota en los años 60 con el Toyota Production System y consiste esencialmente en reducir el process lead time a través de la identificación y posterior eliminación o reducción de aquellas actividades que no agregan valor al producto o servicio (muda – término japonés que significa desperdicio), los eventos o variaciones no previstas que producen irregularidades y desequilibrios (mura o variabilidad) y, por último, las actividades que requieren sobreesfuerzo (muri o sobrecarga). Six Sigma, por otro lado, nace en las instalaciones de Motorola y busca mejorar la calidad en los procesos, a través de la reducción de la variabilidad, utilizando como base el pensamiento estadístico y la gestión de proyectos.

Ambos enfoques se basan en el principio de mejora continua y han probado ser muy poderosos cuando se trata de obtener resultados tangibles y sostenibles en el tiempo, pero los mayores beneficios han sido reportados por las organizaciones que han decidido utilizar un enfoque combinado (Motorola, GE, Lockeed-Martin, Eaton, y otras), el cual conocemos como Lean Six Sigma.

Entrando en el contexto de República Dominicana, el número de organizaciones que ha implementado o se encuentra desarrollando programas de mejoramiento continuo basado en Lean Six Sigma, ha ido en ascenso. Se puede evidenciar un incremento en la cantidad de vacantes a nivel nacional, publicadas en plataformas como Linkedin, que contienen al menos una palabra clave relacionada a lean, six sigma, mejora y excelencia. Entre los sectores de la actividad nacional que más se han destacado, cabe mencionar el sector zona franca, la banca, los seguros y el sector público, quienes han incorporado en su gestión enfoques como la gestión por procesos, reducción de desperdicios y calidad en la fuente, por solo mencionar algunas aplicaciones.

Con frecuencia estas organizaciones, a pesar de llevar a cabo esfuerzos importantes para desarrollar iniciativas de mejoramiento, carecen de un enfoque sistemático de implementación, o bien se enfrentan a confusiones sobre el orden más apropiado para la aplicación de los principios que componen la metodología Lean Six Sigma.

En esta entrega, compartimos tres pasos muy importantes a considerar, al momento de la puesta en marcha de los principios de Lean Six Sigma:

- Recoger los frutos secos

Es normal que las organizaciones, al inicio de sus programas de mejoramiento continuo, se sientan altamente ansiosas por ver grandes transformaciones en sus procesos y obtener mejoras de alto impacto. Sin embargo, esta no es la mejor práctica dado que durante las etapas tempranas de la implementación de Lean Six Sigma, los procesos suelen tener una gran cantidad de oportunidades de mejora que se traducen en altos niveles de desperdicio y que son relativamente fáciles de resolver. A este tipo de mejoras solemos llamarle frutos secos.

Estos frutos secos comúnmente se manifiestan en la forma de cantidades excesivas de trabajo en proceso (WIP), desbalanceo en las operaciones, falta de estandarización, defectos, flujo deficiente de información, entre otros.

Una herramienta de gran utilidad para identificar estas oportunidades de mejora y elaborar planes de acción concretos, es lo que se conoce como Mapa de la Cadena de Valor (Value Stream Map o VSM).

- Reducción gradual del WIP

Por lo general, más del 95% del tiempo que pasa un producto a lo largo de un proceso (también puede ser un cliente, solicitud, reporte, etc), se encuentra simplemente esperando entre una actividad y la siguiente.

En otros términos, ¡más del 95% del tiempo de ciclo es de No Valor Agregado (NVA)!

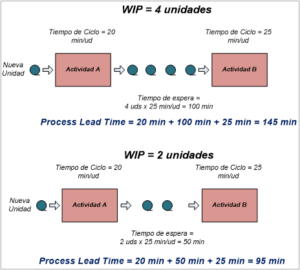

Este trabajo en proceso suele ser el resultado de otros problemas, como la mala calidad, desbalanceo de las operaciones o deficiencias en la comunicación. Al reducir el trabajo en proceso estos problemas se vuelven visibles, y dada la relación entre el Process Lead Time y el WIP, conocida como Little’s Law:

Process Lead Time = WIP x Cycle Time

Al reducir el trabajo en proceso, estamos también reduciendo el Process Lead Time.

Ilustración 1: Comparación de Process Lead Time para diferentes niveles de WIP.

Fuente: Elaboración Propia

Un ejemplo de esto lo vemos en las colas de los supermercados. Si el cajero requiere en promedio 10 minutos para facturar los artículos de un cliente, y usted nota que en la fila hay 5 personas, es de esperar que empezará a ser atendido cuando haya esperado aproximadamente 50 minutos en la fila. Lo mismo sucede, tanto en una línea de producción como en un proceso transaccional.

- Estabilizar los procesos

Al descubrir los problemas que se encuentran ocultos bajo los altos volúmenes de WIP, estamos trabajando en el tercer elemento, el cual constituye una pieza crucial para una implementación exitosa de Lean Six Sigma. Se trata de reducir o eliminar aquellos eventos irregulares que generan inestabilidad en el proceso.

Este es, en la opinión del autor, uno de los puntos donde se evidencia en mayor grado la unicidad e interdependencia de Lean Six Sigma. Veamos por qué…

La variabilidad existente en cualquier proceso viene dada por la ocurrencia de eventos subestándar que generan desviaciones con respecto a las especificaciones. Hasta que un proceso no alcanza la madurez necesaria para prevenir la recurrencia de este tipo de eventos, no es posible describir su comportamiento estadístico con exactitud y precisión, por lo que no podremos predecir su desempeño.

Imaginemos el proceso back-office para la aprobación de un crédito en una entidad financiera, donde se presentan caídas en el sistema principal de manera aleatoria. Suponiendo que esta entidad recibe 100 solicitudes de crédito por hora, y el equipo de soporte tarda 4 horas en restablecer el sistema, tendremos un cúmulo de 400 solicitudes en proceso al momento de reiniciar las labores. Si se tiene una capacidad instalada de 100 solicitudes por hora, vamos a requerir 4 horas adicionales para poder procesar el cúmulo de solicitudes.

Además, recordemos que una gran cantidad de los análisis estadísticos utilizados en la metodología Lean Six Sigma están construidos sobre los supuestos de normalidad y control estadístico. Solo un proceso estable puede ser predecible, y solo un proceso predecible puede ser mejorado continuamente.

Estos tres pasos por sí solos no garantizan el éxito de un programa de mejoramiento continuo, sin embargo, al tomarlos como punto de partida para la implementación aseguramos obtener resultados tangibles en un tiempo relativamente corto, con lo que a su vez generamos una mayor confianza hacia el programa y un mayor apoyo de la Alta Gerencia.

En una próxima publicación estaremos hablando sobre otros elementos importantes a considerar para el éxito de un programa Lean Six Sigma.

J.M.